Manter a qualidade dos serviços e produtos não é uma tarefa fácil. É preciso garantir que a equipe de manutenção esteja 100% focada nas tarefas, que as atividades estão sendo concluídas corretamente e que as máquinas e equipamentos estão funcionando a todo vapor.

Mas como o gestor de manutenção pode garantir que tudo isso ocorra sendo que nem sempre está presente no chão de fábrica?

Existem ferramentas que são verdadeiras aliadas nesse processo e que podem ajudar (muito) no monitoramento e gerenciamento do setor: KPIs, também conhecidos como indicadores de desempenho.

Sua empresa usa indicadores de manutenção para medir o tempo médio de falhas, avaliar a produtividade da equipe, verificar a disponibilidade dos ativos ou mensurar sua confiabilidade?

Se a resposta para essa pergunta for “não”, prepare-se! Neste guia completo vamos mostrar qual é a importância de usar indicadores e como essas métricas podem ajudar o setor de manutenção.

Mostraremos ainda como calcular cada um dos KPIs, usando exemplos práticos e de fácil entendimento.

Preparado para entender tudo sobre indicadores de manutenção?

Então, vamos lá!

Mas, antes, o que são indicadores?

Indicadores, também conhecidos como KPIs, são métricas utilizadas para medir o desempenho de uma ação, um processo ou elemento.

O que são indicadores de manutenção?

No caso do setor de manutenção, os indicadores geralmente são utilizados para medir o desempenho de máquinas e equipamentos. Não só isso, mas também para avaliar a qualidade da mão de obra e o tempo direcionado para os serviços de manutenção.

Utilizar os indicadores é uma excelente forma da empresa identificar gargalos antecipadamente. E, em cima dos números, elaborar estratégias para melhorar a performance dos operadores e aumentar a disponibilidade do parque fabril.

Tipos de Indicadores de Manutenção

Quando falamos em KPIs de manutenção é preciso ter em mente que se tratam de números, e que os resultados desses indicadores possuem diferentes tipos de interpretações.

Existem três tipos de indicadores que podem ser considerados os pilares dos KPIs. São eles: indicadores estratégicos, indicadores táticos e indicadores operacionais.

- Indicadores estratégicos: são KPIs atrelados à missão do setor, geralmente são utilizados para ajudar no planejamento estratégico de manutenção;

- Indicadores táticos: são usados para medir o alcance das metas e servem para garantir que as estratégias definidas realmente serão atingidas;

- Indicadores operacionais: estão ligados aos processos operacionais de manutenção e podem ser usados para melhorar os resultados.

Quais são os principais Indicadores de Manutenção?

Existem muitos indicadores que podem ser utilizados dentro do setor de manutenção, por isso iremos focar apenas nos principais. Abaixo explicamos quais são e como funcionam os cálculos de cada um dos KPIs. Confira!

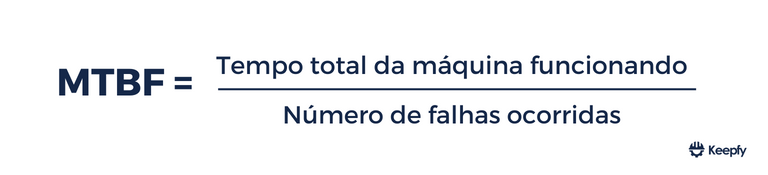

MTBF: Tempo médio entre falhas

O MTBF, sigla para Mean Time Between Failures, é um indicador de manutenção utilizado para medir a confiabilidade dos ativos. O gestor pode usar esse índice para descobrir a projeção de tempo que uma máquina pode quebrar, por exemplo, e, em cima disso, programar a manutenção para evitar a falha.

Entre os principais benefícios de aplicar o MTBF, destacamos:

- Maior produtividade dos ativos;

- Direcionamento de ações adequadas para cada máquina ou equipamento;

- Definição de prazos mais acertados para manutenção preventiva.

A fórmula para descobrir o MTBF é bastante simples:

Se supormos que o tempo total em que um ativo esteve funcionando é de 300 horas, o tempo total de manutenção é 5 horas e o número de falhas ocorridas no período é 2, o MTBF será:

MTBF = (300 – 5) / 2

MTBF = 147,5

O resultado do Tempo Médio entre Falhas é dado em horas. Então, no caso desse exemplo, o gestor pode prever que daqui a 147,5 horas a máquina provavelmente vai apresentar uma falha. E, assim, programar a manutenção antes desse prazo expirar.

MTTR: Tempo médio para reparo

Já o MTTR, sigla para Mean Time To Repair, é um indicador utilizado para medir a capacidade do time de manutenção consertar um ativo. O gestor pode, portanto, usar essa métrica para aumentar o controle sobre os reparos e identificar problemas de inatividade na equipe.

Os principais benefícios de usar o MTTR são:

- Ajudar a identificar problemas de tempo de inatividade;

- Garantir análises mais precisa sobre os reparos;

- Auxiliar no planejamento de recursos necessários para manutenção.

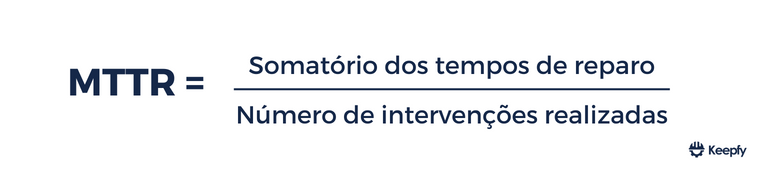

A fórmula para descobrir o indicador é a seguinte:

Se considerarmos os dados do exemplo anterior, podemos dizer que o MTTR é:

MTTR = 5 / 2

MTTR = 2,5

Ou seja, a equipe de manutenção leva, em média, 2,5 horas para corrigir uma falha no equipamento.

Disponibilidade (DISP)

A disponibilidade é um KPI que representa a performance ou o desempenho de um ativo durante toda sua vida útil. Essa métrica pode ajudar o operador a descobrir o tempo que um determinado equipamento ficou à disposição da empresa.

Entre os principais benefícios de usar esse indicador, temos:

- Proporciona mais confiança sobre o parque fabril;

- Ajuda a garantir a produtividade contínua e sem erros.

A fórmula para achar a DISP é:

Se pegarmos os resultados dos cálculos de MTBF e MTTR acima, podemos dizer que a disponibilidade do ativo é, portanto:

DISP = (147,5 / 147,5 + 2,5 ) x 100

DISP = (147,5 / 150 ) x 100

DISP = 0,983 x 100

DISP = 98,33 %

Nesse caso, a máquina apresentou uma disponibilidade bastante elevada, ficando à disposição da empresa em cerca de 98,33% da sua vida útil.

Confiabilidade (CONF)

O indicador de confiabilidade é uma métrica que mede a capacidade de um ativo executar suas funções durante um determinado período.

É comum as pessoas confundirem esse indicador com o da disponibilidade devido à sua nomenclatura, mas existe uma diferença bem grande entre os dois índices. A confiabilidade mede o desempenho do ativo em um espaço de tempo específico, enquanto a disponibilidade avalia o desempenho desse ativo durante toda sua vida útil.

Os principais benefícios desse indicador são:

- Mensurar a probabilidade de uma falha;

- Ajudar a definir medidas preventivas com antecedência;

- Reduzir ou eliminar a ocorrência de erros;

- Melhorar a qualidade dos produtos;

- Proporcionar mais segurança.

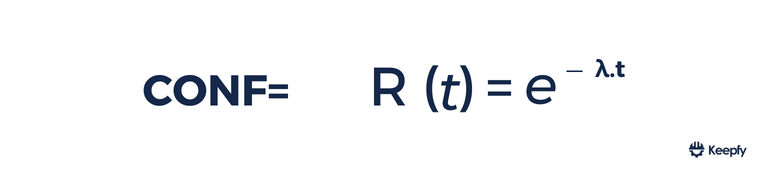

A fórmula para descobrir a confiabilidade também é diferente, sendo ela:

- R = relativo à Reliability (Confiabilidade)

- t = tempo que se quer medir

- e = base dos logaritmos Neperianos e vale 2,71

- λ = taxa de falhas

Antes de inserirmos os dados nessa fórmula, será preciso calcular a taxa de falhas. Que, nesse caso, deve mensurada por meio do seguinte cálculo:

λ = 1 / MTBF

Como no exemplo o MTBF é 147,5, teremos uma taxa de falhas igual a:

λ = 1 / 147,5

λ = 0,0067

Considerando que o período de tempo que queremos medir é 100, ao aplicarmos a informação na fórmula a confiabilidade do ativo nas próximas 100 horas será de:

R (100) = 2,71-0,0067 x 100 x 100 = 2,71 -0,67 x 100 = 0,5127 x 100 = 51,27%

Backlog

O backlog é um indicador de tempo que mostra a quantidade de horas de serviços planejados, programados, executados e pendentes relacionados à manutenção. O gestor pode, portanto, usar essa métrica para medir a quantidade de horas restantes de serviços e planejar melhor a manutenção dos ativos que compõem o parque da fábrica.

Entre os principais benefícios de usar o backlog, temos:

- Ajudar a direcionar o trabalho das equipes;

- Garantir que os processos ocorram devidamente;

- Impedir problemas desnecessários.

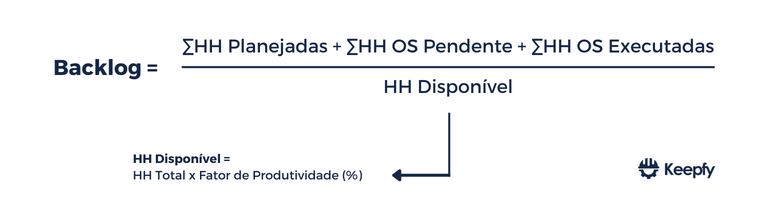

A fórmula para descobrir o backlog é bastante simples:

Se considerarmos que o total de homem-hora é 200 e o fator de produtividade 15%, a quantidade de homem-hora disponível será:

HH Disponível = 200 x 15

HH Disponível = 30

Ao inserirmos esse valor na fórmula do backlog e considerarmos que o total de ordens de serviço é 150, teremos então um backlog de:

Backlog = 150 / 30

Backlog = 5

No caso do backlog, ter um resultado muito alto não é um bom sinal. Isso porque indica que a equipe de manutenção está sobrecarregada e não está conseguindo cumprir com todas as tarefas. O ideal, aqui, é que esse indicador esteja próximo de 1 porque representa que existe equilíbrio entre mão de obra e demanda.

| Importante! O backlog é um bom indicador para ser monitorado mensalmente. Os resultados do cálculo podem ser aplicados em um gráfico, o que pode ser útil para o gestor analisar, de forma visual, se existe muito trabalho e pouca mão de obra ou se muitos operadores estão improdutivos, sem tarefas. |

CMF: Custo de Manutenção sobre Faturamento

O CMF é um indicador que mede os efeitos da manutenção na empresa. É uma métrica interessante para verificar se o setor está realmente fazendo uma boa gestão dos recursos, e se a equipe está gastando muito com reparos e consertos.

Os benefícios desse indicador são:

- Otimiza o desempenho das estratégias;

- Ajuda na gestão financeira do setor;

- Melhor direcionamento de custos de manutenção.

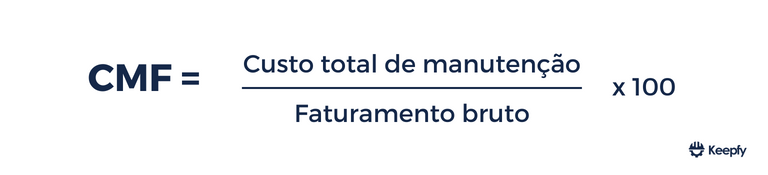

A fórmula para achar o CMF é a seguinte:

Se levarmos em consideração que o custo total de manutenção é R$ 500 mil e que o faturamento bruto da empresa foi R$ 4 milhões, teremos um CMF de:

CMF = 500.000 / 4.000.000 x 100

CMF = 0,125 x 100

CMF = 12,5 %

Isso significa que dos 100% que a empresa fatura, 12,5% foram gastos no setor de manutenção. Um percentual muito mais elevado que o ideal.

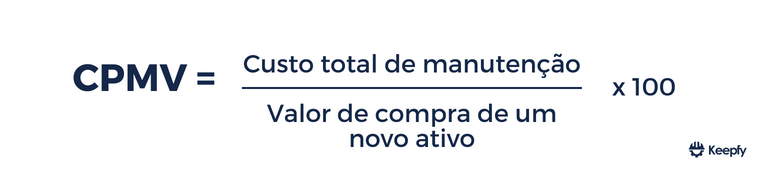

CPMV: Custo de manutenção sobre valor de reposição

O CPMV é um indicador que mede o custo de manutenção sobre cada equipamento. Essa é uma boa métrica para ser aplicada em ativos de criticidade alta, pois ajuda a descobrir se é vantagem para a empresa manter o equipamento ou adquirir um novo.

Entre os principais benefícios do CPMV, temos:

- Decisão mais acertada sobre a compra de um ativo;

- Redução de desperdícios com máquinas e equipamentos ineficazes.

Para descobrir o CPMV, é necessário aplicar a seguinte fórmula:

Vamos supor que o setor gastou R$ 50 mil em manutenção no último ano em uma única máquina, e que o valor de compra de uma nova está girando em torno de R$ 1 milhão.

Nesse caso, o CPMV desse ativo é de:

CPMV = 50.000 / 1.000.000 x 100

CPMV = 0,05 x 100

CPMV = 5%

O máximo aceitável para esse indicador é 6%, isso no período de um ano. Então, no caso desse exemplo, podemos concluir que seria mais vantajoso para a empresa comprar um equipamento novo do que manter o ativo, pois os custos com manutenção não compensam financeiramente.

Distribuição por tipos de manutenção

Esse indicador é utilizado para metrificar os diferentes tipos de manutenção realizados pela empresa. Não existe necessariamente uma fórmula, apenas a ação de separar as manutenções aplicadas em percentuais.

Digamos que, no ano, o setor concluiu um total de 100 manutenções. Quantas dessas manutenções tiveram caráter preventivo? Quantas delas eram manutenção preditiva e manutenção corretiva?

O ideal, aqui, é que o profissional responsável pelo setor mantenha as práticas preventivas mais elevadas que as ações corretivas. Isso indica que grande parte das máquinas e dos equipamentos estão em dia, e que a empresa está preocupada em manter os ativos funcionando em vez de esperar uma falha acontecer para resolver o problema.

Os principais benefícios de aplicar essa métrica, são:

- Melhor controle sobre as práticas de manutenção;

- Visão ampla sobre os tipos de manutenção aplicadas pelo setor;

- Planejamento estratégico de manutenção para eliminar paradas não programadas.

Fator de Produtividade da Mão de Obra

O Fator de Produtividade da Mão de Obra é um indicador que mostra o tempo que um trabalhador exerce as funções às quais foi designado. Essa é uma métrica muito importante para melhorar o desempenho da equipe, pois é possível identificar se um operador está ou não improdutivo.

Assim como no indicador Distribuição por Tipos de Manutenção, não existe uma fórmula específica para mensurar o Fator de Produtividade da Mão de Obra. Requer apenas o levantamento de informações sobre a equipe para avaliar o percentual de tempo que um trabalhador ficou parado em vez de realizar suas funções.

O ideal, em parâmetros internacionais, é que o fator de produtividade fique acima de 30%.

Entre os principais benefícios desse indicador, destacamos:

- Redução de improdutividade;

- Melhor distribuição de tarefas;

- Ambiente mais produtivo e voltado para resultados.

Qual a importância dos indicadores para o setor de manutenção?

Os indicadores de manutenção desempenham um papel muito importante para o setor garantir a qualidade de mão de obra e bom funcionamento dos ativos.

Sem eles, é praticamente impossível mensurar a produtividade da equipe e o desempenho das máquinas e, sem essas informações em mãos, o gestor pode deixar de identificar gargalos importantes e pontos de melhoria.

Como o mercado está cada vez mais competitivo, é essencial que a empresa adote estratégias para impedir que paradas não programadas ocorram e para acelerar o fluxo das entregas. E usar os indicadores de manutenção é uma das ações mais inteligentes que podem ser aplicadas para o alcance desses objetivos.

Existe uma forma de usar todos os indicadores de manutenção mais facilmente?

Se olharmos todos os indicadores acima, podemos perceber que seus cálculos não são necessariamente complexos, mas exigem um tempo valioso do gestor de manutenção.

Por conta disso, é comum empresas desistirem de adotar os indicadores como aliados por não terem tempo disponível para aplicar as fórmulas, nem uma pessoa encarregada para realizar o trabalho.

No entanto, hoje existe uma forma mais simples de usar essas métricas sem depender de processos manuais: investir em tecnologia.

Atualmente, o Keepfy realiza todos esses cálculos de forma totalmente automática. E ainda, disponibiliza relatórios e gráficos de fácil visibilidade para otimizar análises e tomada de decisão, permitindo que os profissionais gerenciem os principais indicadores para que consigam extrair as informações mais relevantes para a empresa.

Downtime, MTBF e MTTR: o que significam e como se relacionam

Como um CMMS reduz downtime e aumenta a eficiência da manutenção

Como calcular o custo do downtime na indústria