A FMEA é uma ferramenta de análise de falhas amplamente utilizada na indústria para aumentar a confiabilidade de processos e equipamentos. Ela pode ajudar a indústria a reduzir falhas em máquinas e equipamentos, e impedir riscos de paradas não programadas no processo produtivo.

Porém, nem todas as empresas utilizam a ferramenta porque muitas vezes por falta de conhecimento técnico sobre a metodologia ou porque não possuem experiência para fazer essa análise ou colocá-la em prática.

Como a FMEA proporciona uma série de benefícios e vantagens, não poderíamos deixar de escrever um texto especial abordando tudo que é preciso saber para utilizar a ferramenta de forma eficiente e estratégica.

Neste post, explicaremos o que é FMEA, qual o seu objetivo e principais tipos de análise. Mostraremos ainda quando a empresa deve utilizar a FMEA, como elaborar uma análise livre de erros e qual é a importância da ferramenta para adquirir mais competitividade.

Também citaremos quais são as principais limitações e abusos da FMEA, e como a indústria pode superar todos esses impasses investindo em treinamento e utilizando um software de gestão de manutenção.

Esperamos que goste. Boa leitura!

O que é FMEA?

FMEA, também conhecida como Failure Mode and Effect Analysis (Análise de Modos de Falha e seus Efeitos), é uma ferramenta utilizada para descobrir possíveis falhas dentro dos processos e produtos. Também, como os erros podem afetar uma indústria.

Trata-se de uma metodologia preventiva, que identifica e classifica falhas potenciais antes que elas ocorram, contribuindo para a melhoria contínua.

Pode ser aplicada em diferentes tipos de análise, tais como: análise de sistema de segurança, planejamento de manutenção, planejamento da produção, análise de nível de reparos e análise de apoio à logística.

No caso deste texto, falaremos especificamente sobre a FMEA aplicada ao planejamento de manutenção e da produção.

Imagine que dentro da sua empresa existe um equipamento de criticidade alta que não pode sofrer paradas não programadas em hipótese alguma.

A FMEA, portanto, pode ser utilizada para identificar as potenciais falhas desse ativo, e como os erros podem prejudicar o chão de fábrica, caso a empresa não antecipe as falhas ou não elabore um plano de contingência.

Por exemplo, a falha de um ativo de criticidade alta pode impactar a continuidade de toda a produção e prejudicar a qualidade dos produtos. Não só isso, pode gerar atrasos nas entregas e causar insatisfação nos clientes

Qual é o objetivo da FMEA?

O objetivo da FMEA é identificar, priorizar e mitigar riscos associados a possíveis falhas. A análise das possíveis falhas e efeitos permite que ações preventivas sejam aplicadas dentro da indústria com mais rapidez, seja para reduzir o risco de erros como para garantir a continuidade de processos.

Quando falamos em efeito, estamos nos referindo a toda consequência gerada pela falha. A causa, por sua vez, é o motivo pelo qual o problema ocorreu, e a detecção é o procedimento utilizado para identificar os erros.

Quais são os tipos de FMEA?

Existem cinco tipos de FMEA que podem ser aplicados dentro da empresa: FMEA de produto, FMEA de processos, FMEA de sistemas, FMEA de serviços e FMEA de softwares. Cada tipo tem uma aplicação específica que pode atender diferentes setores da indústria

Abaixo explicamos melhor cada um deles. Confira!

1- FMEA de produto

A FMEA de produto é utilizada para identificar as possíveis falhas de um produto, desde a sua fase de produção até a entrega ao cliente.

Para fazer uma FMEA de produto, a empresa precisa mapear todas as etapas do processo produtivo, listar as principais falhas identificadas durante essa análise e registrar os efeitos colaterais ocasionados pelos erros.

Depois, definir o grau de severidade de cada falha, apontar as potenciais causas e descrever ações preventivas para evitar os problemas na fase de produção, montagem e entrega, entre outros.

A aplicação da FMEA de produto pode ocorrer nas seguintes situações:

- Quando a empresa precisa introduzir novos produtos no catálogo;

- Quando alguma máquina ou equipamento começa a apresentar falhas com frequência;

- Quando é necessário realizar alguma alteração nos produtos;

- Quando forem identificados problemas relacionados à qualidade dos itens;

- Quando ocorre a mudança de fornecedores.

Entre os principais benefícios de aplicar a FMEA de produtos, destacamos: melhoria na qualidade do produto final, maior confiabilidade das máquinas, mais segurança no parque fabril, menos avarias e queda na probabilidade de erros.

2- FMEA de processos

A FMEA de processos é utilizada para identificar falhas e ineficiências nos processos produtivos, com foco na melhoria contínua.

Assim como na FMEA de produtos, aqui a empresa também deve acompanhar as operações, listar as falhas, registrar os efeitos colaterais, definir o grau de severidade, apontar as causas e descrever as ações preventivas para evitar problemas.

A FMEA de processos pode ser aplicado nos seguintes casos:

- Quando se percebe a falta de qualidade nos produtos;

- Quando é identificado atraso nas entregas;

- Quando a empresa passa a sofrer com a queda de produtividade;

- Quando as máquinas e os equipamentos perderem desempenho;

- Quando existe maior incidência de falhas.

Os principais benefícios de aplicar a FMEA de processos são: continuidade operacional, garantia de entregas dentro do prazo, maior credibilidade da empresa e maior competitividade.

3- FMEA de sistemas

A FMEA de sistemas é utilizada para identificar as possíveis falhas nas funções integradas de toda a organização.

Aqui é preciso analisar todas as funções, listar as falhas e também registrar os efeitos colaterais. Não só isso, definir o grau de severidade de cada falha, apontar as consequências e descrever as ações estratégicas para evitar os problemas.

A aplicação da FMEA de sistemas pode ocorrer nas seguintes situações:

- Quando as funções globais não estão sendo executadas corretamente;

- Quando a empresa sofre com problemas internos;

- Quando não consegue alcançar todos os resultados pretendidos.

Entre os principais benefícios de aplicar a FMEA de sistemas temos: execução correta das funções globais da empresa, otimização de processos e alcance dos objetivos.

4- FMEA de serviços

A FMEA de serviços é utilizada para encontrar falhas em processos relacionados à prestação de serviços, montagem e operações de campo.

A empresa deve monitorar o trabalho de mão de obra e outros processos relacionados à manufatura e montagem, listar as falhas e registrar todos os efeitos colaterais. Também precisa definir o grau de severidade dessas falhas, apontar as causas e descrever ações para que problemas não voltem a se repetir.

A FMEA de serviços pode ser aplicada nas seguintes ocasiões:

- Quando for identificada falhas em máquinas e equipamentos, e operações;

- Quando a empresa estiver sofrendo muitos desperdícios;

- Quando não conseguir cumprir com os prazos de entrega;

- Quando algum membro da equipe sofre um acidente de trabalho.

Entre os principais benefícios de aplicar a FMEA de serviços, destacamos: maior economia, eficiência operacional, redução de desperdícios, melhoria nas entregas, ambiente de trabalho mais seguro e satisfação dos clientes.

5- FMEA de softwares

A FMEA de softwares é utilizada para encontrar possíveis falhas nas soluções tecnológicas da empresa.

Aqui é preciso acompanhar as funcionalidades do software, listar as falhas e registrar os efeitos colaterais ocasionados pelos erros. Também é necessário definir o grau de severidade das falhas, apontar as consequências e descrever ações para impedir os danos.

A aplicação da FMEA de softwares pode ocorrer nos seguintes casos:

- Quando o software começa a apresentar defeitos;

- Quando a empresa decide trocar de solução;

- Quando a ferramenta para de entregar eficiência e não atende mais às necessidades.

Os principais benefícios de aplicar a FMEA de software são: mais segurança da informação, automatização de processos, maior confiabilidade dos sistemas e redução de erros operacionais.

Quando se deve utilizar a FMEA?

Se a empresa quer reduzir a incidência de falhas e melhorar os processos e produtos, esse já é um forte indicador para começar a utilizar a FMEA.

Ela não precisa necessariamente esperar que um problema ocorra ou um cliente faça uma reclamação para usar a ferramenta. Pode, simplesmente, aplicar a Análise de Modos de Falha e seus Efeitos, e garantir um enorme diferencial competitivo diante dos concorrentes.

Adotar a FMEA como parte da estratégia preventiva ajuda a reduzir custos com manutenção corretiva, elevar a produtividade e reforçar a confiabilidade operacional.

Como elaborar uma análise FMEA

Agora que você já sabe o que é FMEA, qual o seu objetivo e quando colocar em prática, chegou a hora de descobrir como elaborar uma FMEA.

Como a análise envolve muitas etapas diferentes e requer bastante atenção por parte do profissional encarregado, preparamos um passo a passo para facilitar o entendimento. Veja só!

Passo 1: Verifique todos os processos

A primeira etapa da análise consiste em verificar os processos de produção para descobrir se tudo está ocorrendo conforme o planejado.

As máquinas e os equipamentos estão desempenhando suas funções a todo vapor? Os processos de manufatura e montagem estão funcionando corretamente?

Mapear os processos ajuda a ampliar a visão do sistema produtivo e identificar pontos críticos que podem gerar falhas.

Passo 2: Identifique as possíveis falhas

Depois de verificar todos os processos, é hora de identificar as possíveis falhas que podem prejudicar a realização das tarefas e a qualidade dos produtos.

Alguma máquina ou equipamento crítico está apresentando defeitos com frequência? Os operadores estão com dificuldade para realizar as tarefas manualmente?

Registrar as falhas potenciais permite rastrear suas causas e avaliar seu impacto na cadeia produtiva.

Passo 3: Analise os riscos de cada falha

Após identificar as possíveis falhas, você precisa fazer uma análise cuidadosa dos riscos de cada falha.

Por exemplo, como uma parada não programada pode afetar a produção? A empresa pode perder a qualidade dos seus produtos, atrasar as entregas ou sofrer com a insatisfação dos clientes?

A análise de risco contribui para priorizar as falhas com maior impacto e orientar decisões estratégicas.

Passo 4: Classifique a gravidade das falhas

Uma falha pode, sim, ser mais grave que outra. E fazer a classificação vai permitir que a sua empresa aplique as ações preventivas mais eficazes, baseadas em grau de importância.

Se a parada não programada ocorre em um ativo de criticidade alta, por exemplo, os impactos são muito maiores do que se atingir máquinas e ativos de criticidade média.

Faça um ranking de falhas e deixe no topo aquelas que ocorrem com mais frequência, são urgentes e carecem de atenção.

Passo 5: Calcule o Nível de Priorização de Risco (NPR)

O indicador NPR é utilizado para classificar os modos de falhas e serve para alertar a empresa quanto à gravidade da falha. Quanto maior for esse indicador, mais urgente é a falha. Então, é necessário agir o quanto antes para impedir que o erro se torne um verdadeiro problema.

Para calcular o Nível de Priorização de Risco, deve-se multiplicar a gravidade (G), a probabilidade de ocorrência (O) e a probabilidade de detectar a falha (D).

NPR = G x O x D

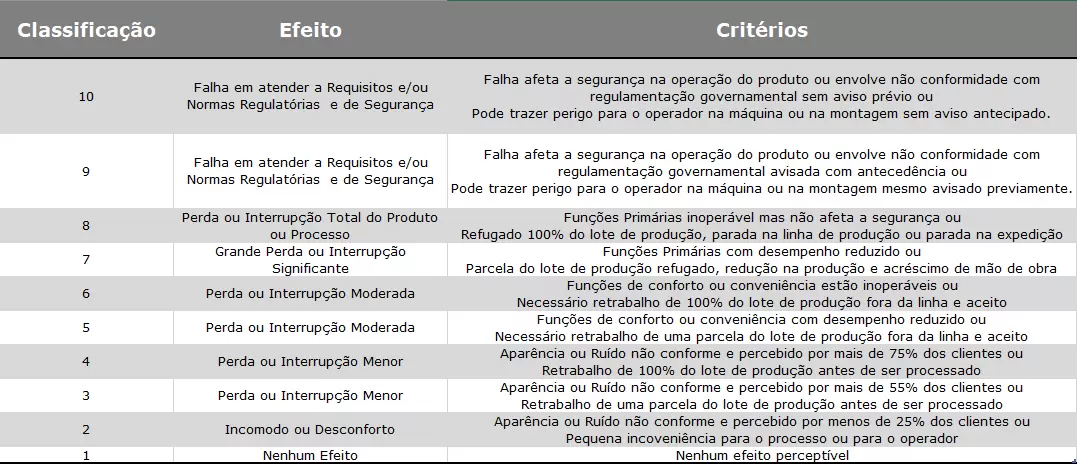

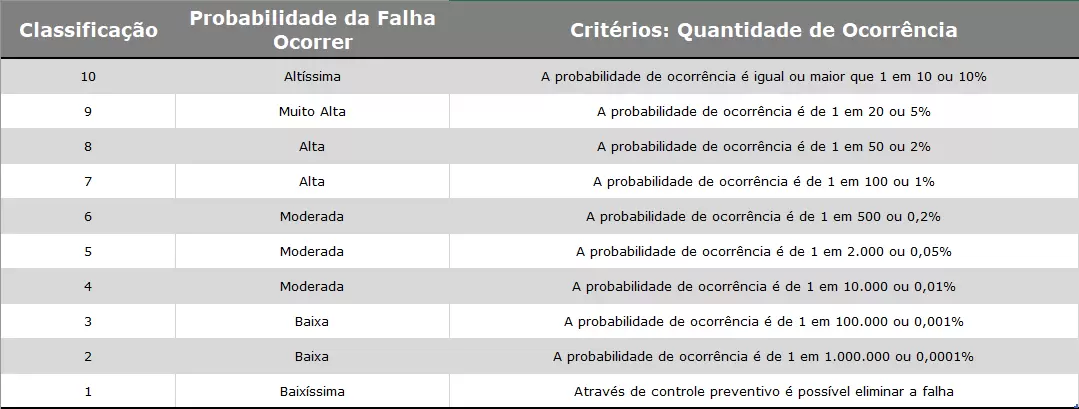

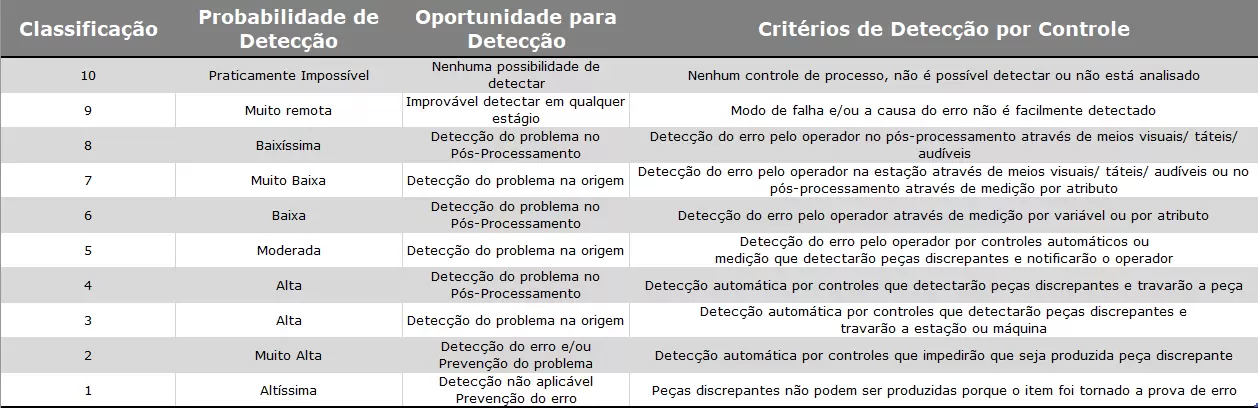

Na gravidade (G), 10 é o mais grave. Na probabilidade de ocorrência (O), 10 é a maior probabilidade, e na probabilidade de detectar a falha (D), 10 é o de menor probabilidade.

Abaixo veja as tabelas de classificação, segundo a QualityManager*.

Classificação gravidade (G)

Classificação ocorrência (O)

Classificação detecção (D)

Passo 6: Elabore um plano de ação

Depois de classificar a gravidade das falhas e calcular o NPR, é hora de elaborar um plano de ação para impedir que as falhas ocorram ou, pelo menos, para diminuir a sua frequência. Nesse plano, você deve especificar em detalhes tudo o que precisa ser feito e também quem serão os responsáveis pela execução das tarefas.

Estabeleça metas claras, responsáveis definidos e prazos realistas para a implementação de cada ação.

Passo 7: Coloque as ações em prática e monitore os resultados

Foi definido o plano de ação? Então agora é hora de colocar todas as ações em prática e monitorar os resultados para ter certeza de que as falhas não vão acontecer. Se nessa etapa de análise, você verificar que uma ação não está surtindo o efeito desejado, pense em uma nova estratégia para impedir o erro o quanto antes.

Utilize indicadores de desempenho (KPIs) e ferramentas visuais como dashboards para acompanhar os avanços e ajustar o plano conforme necessário.

Qual a importância de elaborar uma FMEA?

A elaboração da FMEA pode impactar positivamente o financeiro da empresa, já que consegue minimizar a incidência de falhas e impedir que os erros prejudiquem os processos de produção.

Isso resulta em maior eficiência operacional, menos paradas imprevistas, mais qualidade nos produtos e processos, e redução de desperdícios.

Na era da transformação digital, onde o leque de produtos e serviços oferecidos é muito grande, as empresas não podem permitir que falhas potenciais atrapalhem o seu desempenho. Muito menos que esses impactos prejudiquem a experiência de um comprador.

Qualquer empresa que queira manter a sua competitividade e sobressair no mercado precisa oferecer um diferencial competitivo, e isso vai além do que só preço. É necessário assegurar o máximo de eficiência e qualidade, algo que a empresa só consegue ao impedir possíveis falhas.

Principais limitações e abusos do FMEA

Apesar da FMEA ser uma ferramenta extremamente poderosa para impedir falhas, a verdade é que a sua aplicação não é tão simples quanto parece. Isso porque possui uma série de limitações e abusos, que nem sempre são considerados.

Para dar uma ideia, o processo de análise de falhas pode ser maçante e tomar muito tempo, além de gerar custos altos de aplicação. Não só isso, o método não permite que o chão de fábrica identifique os modos de falha complexos, aqueles que envolvem várias falhas.

O processo também exige experiência e conhecimento profundo sobre o assunto, o que não pode ser simplesmente solucionado com uma reunião ou uma sessão de brainstorming.

Vantagens e benefícios gerados pelo FMEA

Após descobrir que a FMEA possui limitações e abusos, eis que você deve estar se perguntando: “Será que usar a ferramenta ainda é uma vantagem para a indústria?”.

Pois bem, mesmo com todos os impasses, a FMEA é, sem sombra de dúvida, uma ferramenta indispensável para as empresas que querem sobressair no mercado competitivo.

A ferramenta é capaz de aumentar a qualidade dos processos produtivos e produtos, bem como proporcionar maior confiabilidade e segurança. Também, diminuir a probabilidade de falhas, gerar mais economia e até garantir a total satisfação dos clientes. Ou seja, seus benefícios e vantagens conseguem superar qualquer limitação.

E será que não existe uma forma da empresa diminuir as limitações da FMEA?

Sim. Com a ajuda da tecnologia, muitas dessas barreiras podem ser superadas.]

Se a empresa estiver disposta a investir em qualificação técnica e contar com um software de manutenção integrado como, por exemplo, o Keepfy, os processos de análise e a identificação de falhas podem se tornar muito mais simples.

Um software de gestão é capaz de ajudar na Análise de Modos de Falha e seus Efeitos porque consegue armazenar todas as informações relacionadas ao setor de manutenção em um só lugar, facilitando a tomada de decisão baseada em dados

Por fim

Já se sente preparado para usar a FMEA dentro da sua empresa, melhorar a qualidade de processos e produtos e reduzir as falhas? Depois desse superpost ficou mais fácil para usar a ferramenta e garantir todos os benefícios.

Se você gostou deste conteúdo, continue lendo o nosso blog e se mantenha atualizado sobre os assuntos envolvendo gestão da manutenção, indicadores de desempenho e ativos.

Downtime, MTBF e MTTR: o que significam e como se relacionam

Como um CMMS reduz downtime e aumenta a eficiência da manutenção

Como calcular o custo do downtime na indústria