Manter seus ativos funcionando bem é crucial para qualquer empresa que dependa de máquinas e equipamentos.

Essa prática garante não apenas a continuidade da produção, mas também contribui para reduzir custos e evitar paradas inesperadas.]

A eficiência e a confiabilidade desses ativos são essenciais para garantir a produtividade e a lucratividade do negócio.

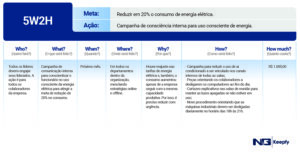

Uma metodologia que se destaca por sua eficácia na gestão de manutenção é o 5W2H.

Neste artigo, vamos explorar como aplicar essa metodologia na manutenção de ativos, com um guia passo a passo e exemplos práticos.

Ao final, você terá um roteiro completo para usar o 5W2H na gestão de manutenção de ativos, independentemente do porte da sua empresa.

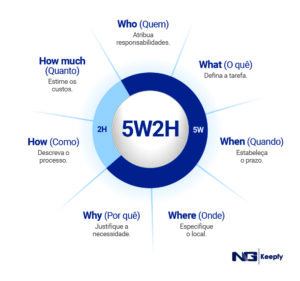

O 5W2H é uma ferramenta poderosa que ajuda a planejar e organizar tarefas de maneira eficiente.

Ela se baseia em sete perguntas fundamentais, abordando todos os aspectos de uma tarefa ou problema específico.

Implementar o 5W2H na manutenção de ativos pode gerar ganhos de produtividade, reduzir custos e prevenir falhas, resultando em operações mais eficazes.

O que é 5W2H na manutenção de ativos?

O 5W2H é uma metodologia de gestão bastante simples, mas extremamente eficaz.

Seu diferencial é permitir que gestores e equipes definam com clareza cada detalhe de uma atividade, desde o motivo até o custo final.

Ela ajuda a planejar e executar tarefas de maneira organizada e eficiente.

A sigla 5W2H se refere a sete perguntas essenciais:

- What (O quê?): Identifica a tarefa ou problema específico que precisa ser resolvido.

- Why (Por quê?): Explica a razão pela qual a tarefa é necessária, ajudando a justificar o esforço e os recursos envolvidos.

- Where (Onde?): Determina o local onde a tarefa será executada, garantindo que todas as partes envolvidas saibam onde ocorrerá a ação.

- When (Quando?): Define o prazo ou cronograma para a execução da tarefa, estabelecendo um tempo claro para sua conclusão.

- Who (Quem?): Especifica quem será responsável pela tarefa, garantindo que haja clareza nas atribuições de responsabilidade.

- How (Como?): Descreve como a tarefa será realizada, detalhando os métodos e procedimentos a serem seguidos.

- How much (Quanto custa?): Estima os custos associados à tarefa, permitindo um planejamento financeiro adequado.

Organizar a manutenção dessa forma evita esquecimentos, melhora a comunicação entre setores e agiliza a execução das ordens de serviço.

Benefícios de Aplicar 5W2H na Manutenção de Ativos

Adotar a metodologia 5W2H na manutenção de ativos traz uma série de vantagens significativas.

Primeiramente, ela aumenta a produtividade da equipe.

Com cada etapa da manutenção claramente definida, os colaboradores sabem exatamente o que precisa ser feito, evitando confusões e retrabalhos.

Isso resulta em uma execução mais rápida e eficiente das tarefas.

Outro benefício importante é a redução de custos.

Planejar e prever as despesas associadas à manutenção ajuda a evitar surpresas desagradáveis.

Você pode identificar e alocar os recursos necessários com antecedência, otimizando o uso do orçamento disponível e evitando gastos excessivos.

A prevenção de falhas também é um grande ponto positivo.

Utilizando o 5W2H, é possível identificar problemas potenciais antes que se tornem críticos.

Isso reduz o tempo de inatividade dos equipamentos e minimiza as interrupções na produção, o que é vital para manter a continuidade das operações.

Além disso, a metodologia promove a melhoria contínua.

Documentar e analisar cada processo de manutenção permite identificar áreas que podem ser otimizadas.

Com essa visão clara, ajustes podem ser feitos para melhorar ainda mais a eficiência e a eficácia da manutenção.

Passo a Passo para Implementar 5W2H na Manutenção de Ativos

Implementar a metodologia 5W2H na manutenção de ativos pode transformar a maneira como você gerencia suas operações.

Aqui está um guia passo a passo para ajudá-lo a aplicar essa abordagem de forma eficaz.

1. Identifique a Tarefa ou Problema (What)

Primeiro, defina claramente o que precisa ser feito.

Isso pode ser uma tarefa específica de manutenção, como substituir um componente desgastado, ou um problema que precisa ser resolvido, como uma falha recorrente em um equipamento.

2. Justifique a Necessidade (Why)

Explique por que essa tarefa ou solução é necessária.

Pode ser para prevenir falhas, melhorar a eficiência operacional, ou cumprir regulamentações.

Ter uma justificativa clara ajuda a obter o apoio necessário para a execução da tarefa.

3. Determine o Local (Where)

Especifique onde a ação ocorrerá.

Pode ser uma área específica da planta, um equipamento em particular ou uma seção do prédio.

Saber exatamente onde a manutenção será realizada ajuda a planejar melhor os recursos e o acesso ao local.

4. Defina o Prazo (When)

Estabeleça quando a tarefa deve ser concluída.

Defina datas e horários específicos para garantir que a manutenção seja realizada de maneira oportuna, minimizando interrupções nas operações.

5. Atribua Responsabilidades (Who)

Designe quem será responsável por cada etapa da tarefa.

Especificar claramente as responsabilidades garante que todos saibam o que é esperado deles e evita confusões.

6. Descreva o Processo (How)

Detalhe como a tarefa será executada.

Inclua os métodos, ferramentas e procedimentos necessários.

Se houver etapas críticas ou precauções de segurança, certifique-se de que todas as informações estejam documentadas.

7. Estime os Custos (How much)

Calcule o custo estimado para completar a tarefa.

Isso inclui mão de obra, materiais, ferramentas e quaisquer outros recursos necessários.

Ter uma estimativa de custos ajuda no planejamento financeiro e na alocação de recursos.

Implementação Prática

Vamos aplicar esse passo a passo em um exemplo prático.

Suponha que você precise realizar uma manutenção preventiva em uma máquina de produção.

- What: Realizar a manutenção preventiva da máquina de produção XYZ.

- Why: Prevenir falhas e garantir a continuidade da produção.

- Where: Na planta de produção principal, setor A.

- When: Mensalmente, na primeira segunda-feira do mês.

- Who: Equipe de manutenção, liderada pelo técnico João Silva.

- How: Inspeção visual, lubrificação dos componentes e substituição de peças desgastadas.

- How much: Estimativa de custo de R$ 3.000 por mês.

Seguindo esse modelo, você pode aplicar o 5W2H a qualquer tarefa de manutenção, garantindo uma abordagem estruturada e eficiente.

Implementar o 5W2H na manutenção de ativos ajuda a organizar o trabalho, melhora a comunicação entre as equipes e garante que todos os aspectos da tarefa sejam considerados.

Com essa metodologia, você pode transformar a maneira como gerencia a manutenção, levando a operações mais eficientes e eficazes.

Exemplos Práticos de 5W2H na Manutenção de Ativos

Aplicar a metodologia 5W2H na manutenção de ativos pode parecer teórico, mas vamos ver como isso funciona na prática com alguns exemplos concretos.

Exemplo 1: Manutenção Preventiva de Máquinas de Produção

Vamos supor que você precisa realizar a manutenção preventiva de uma máquina de produção crítica.

Aqui está como aplicar o 5W2H:

- What (O quê?): Realizar manutenção preventiva na máquina de produção XYZ.

- Why (Por quê?): Prevenir falhas e garantir a continuidade da produção, evitando paradas não planejadas.

- Where (Onde?): Na planta de produção principal, setor A.

- When (Quando?): Mensalmente, na primeira segunda-feira do mês, durante a parada programada para manutenção.

- Who (Quem?): Equipe de manutenção, liderada pelo técnico João Silva.

- How (Como?): Executar inspeção visual, lubrificação dos componentes móveis, ajuste de peças soltas e substituição de peças desgastadas.

- How much (Quanto custa?): Estimativa de custo de R$ 3.000 por mês, cobrindo mão de obra e materiais.

Este exemplo mostra como cada aspecto do 5W2H se encaixa para formar um plano de manutenção claro e detalhado.

Exemplo 2: Substituição de Componentes de Equipamentos HVAC

Vamos agora considerar a necessidade de substituir componentes desgastados de um sistema HVAC para manter a eficiência energética.

Aqui está o 5W2H aplicado:

- What (O quê?): Substituir filtros e componentes desgastados do sistema HVAC.

- Why (Por quê?): Melhorar a eficiência energética e a qualidade do ar, além de prevenir falhas do sistema.

- Where (Onde?): Em todas as instalações da empresa, começando pelo edifício principal.

- When (Quando?): Trimestralmente, na última sexta-feira do trimestre.

- Who (Quem?): Técnico especializado em HVAC, Paulo Ferreira, com suporte da equipe de manutenção geral.

- How (Como?): Verificar e substituir filtros, inspecionar componentes críticos, ajustar controles e realizar testes de desempenho.

- How much (Quanto custa?): Estimativa de R$ 2.500 por trimestre, incluindo peças de reposição e mão de obra.

Aplicar o 5W2H neste contexto ajuda a garantir que todas as etapas da manutenção do HVAC sejam bem planejadas e executadas, melhorando a eficiência e prolongando a vida útil dos equipamentos.

Exemplo 3: Atualização de Software de Controle de Equipamentos

Outro cenário envolve a atualização do software de controle de um conjunto de equipamentos para melhorar o desempenho e a segurança.

Veja como o 5W2H é aplicado:

- What (O quê?): Atualizar o software de controle dos equipamentos de produção.

- Why (Por quê?): Melhorar o desempenho dos equipamentos e aumentar a segurança operacional.

- Where (Onde?): Na planta de produção, principalmente no setor de montagem.

- When (Quando?): Durante a parada anual de manutenção, no mês de julho.

- Who (Quem?): Equipe de TI, em conjunto com a equipe de manutenção e o fornecedor do software.

- How (Como?): Baixar e instalar a atualização do software, testar a compatibilidade e treinar os operadores no novo sistema.

- How much (Quanto custa?): Estimativa de R$ 10.000, incluindo custo do software, mão de obra e treinamento.

Estes exemplos práticos mostram como o 5W2H pode ser aplicado de maneira eficaz em diferentes contextos de manutenção de ativos.

Cada exemplo demonstra a importância de planejar, justificar, alocar responsabilidades e prever custos de maneira detalhada.

Ao aplicar o 5W2H, você garante que todas as bases estejam cobertas, resultando em uma gestão de manutenção mais eficiente e eficaz.

Dicas para Maximizar a Eficiência com 5W2H

Aplicar a metodologia 5W2H na manutenção de ativos pode transformar suas operações, mas algumas dicas podem ajudar a maximizar ainda mais a eficiência.

Aqui estão algumas práticas recomendadas:

1. Documente Tudo

A documentação detalhada de cada etapa do processo de manutenção é essencial.

Ela garante que todos os envolvidos saibam exatamente o que precisa ser feito, quando e como.

Isso não apenas evita confusões, mas também facilita a revisão e melhoria contínua dos processos.

2. Utilize Checklists

Checklists são ferramentas simples, mas poderosas.

Elas ajudam a garantir que nenhuma etapa seja esquecida ou ignorada.

Ao criar checklists específicas para cada tipo de manutenção, você pode assegurar que todos os procedimentos necessários sejam seguidos rigorosamente.

3. Realize Revisões Regulares

Revisar regularmente os processos de manutenção é crucial para identificar áreas de melhoria.

Agende reuniões periódicas para discutir o que está funcionando bem e o que pode ser ajustado.

Essa prática promove a melhoria contínua e garante que você esteja sempre otimizado.

4. Envolva Toda a Equipe

Certifique-se de que todos os membros da equipe de manutenção estejam envolvidos no planejamento e na execução das tarefas.

Atribua responsabilidades claras para cada pessoa, garantindo que todos saibam exatamente o que precisam fazer.

Isso aumenta o engajamento e a responsabilidade.

5. Invista em Treinamento

O treinamento contínuo é fundamental para manter a equipe atualizada com as melhores práticas e novas tecnologias.

Invista em treinamentos regulares para garantir que todos estejam preparados para executar suas tarefas de maneira eficiente e segura.

6. Use Tecnologias Modernas

Aproveite as ferramentas tecnológicas disponíveis, como softwares de gestão de manutenção (CMMS).

Eles ajudam a automatizar tarefas, monitorar o progresso em tempo real e analisar dados históricos para tomada de decisões mais informadas.

7. Planeje Financeiramente

Sempre tenha um planejamento financeiro claro para cada tarefa de manutenção.

Estime os custos com precisão e inclua uma margem para imprevistos.

Isso evita surpresas desagradáveis e garante que os recursos estejam disponíveis quando necessários.

8. Evite Erros Comuns

Alguns erros podem comprometer a eficiência da aplicação do 5W2H.

Não subestime os custos, ignore a importância da documentação ou falhe em atribuir responsabilidades claras.

Reconheça esses erros e trabalhe para evitá-los.

Exemplo Prático

Uma empresa de manufatura que documenta detalhadamente cada etapa da manutenção, utiliza checklists rigorosos e realiza revisões mensais dos processos, consegue não apenas manter seus equipamentos em ótimo estado, mas também identificar oportunidades de melhoria e reduzir custos operacionais.

Implementando essas dicas, você pode maximizar a eficiência do 5W2H na manutenção de ativos, garantindo operações mais eficientes, redução de custos e melhoria contínua.

Essas práticas ajudarão a transformar a maneira como você gerencia a manutenção, levando a resultados ainda melhores.

Integrando 5W2H com Tecnologias Modernas

Integrar a metodologia 5W2H com tecnologias modernas pode levar sua gestão de manutenção a um novo patamar.

Aqui estão algumas formas de aproveitar ao máximo essa combinação poderosa.

1. Uso de Software de Manutenção (CMMS)

Softwares de gerenciamento de manutenção (CMMS) como o Keepfy podem ser uma grande vantagem.

Eles permitem monitorar tarefas em tempo real, automatizar processos e manter um histórico detalhado de todas as atividades de manutenção.

Isso facilita a aplicação do 5W2H, garantindo que todas as etapas sejam seguidas conforme planejado.

2. Monitoramento em Tempo Real

Com tecnologias de monitoramento em tempo real, você pode acompanhar o status dos seus ativos continuamente.

Sensores e dispositivos IoT (Internet das Coisas) podem fornecer dados instantâneos sobre o desempenho e a condição dos equipamentos.

Essas informações ajudam a responder rapidamente a qualquer problema e a ajustar os planos de manutenção conforme necessário.

3. Automação de Tarefas

A automação de tarefas rotineiras é outro benefício significativo.

Agendar automaticamente a manutenção preventiva, enviar notificações e gerar relatórios são exemplos de como a automação pode economizar tempo e reduzir erros.

Isso permite que a equipe de manutenção se concentre em tarefas mais complexas e críticas.

4. Análise de Dados

O uso de big data e análise de dados permite identificar padrões e tendências que não são visíveis a olho nu.

Com um CMMS, você pode analisar dados históricos para prever falhas e planejar a manutenção de maneira mais eficiente.

Isso ajuda a melhorar a precisão das estimativas de custos e a eficácia das intervenções de manutenção.

5. Integração com ERP

Integrar seu CMMS com sistemas de planejamento de recursos empresariais (ERP), como o Omie, proporciona uma visão completa das operações.

Essa integração ajuda a alinhar a manutenção com os objetivos financeiros e operacionais da empresa, garantindo que todos os departamentos estejam na mesma página.

Exemplo Prático

Imagine uma planta industrial que utiliza sensores IoT para monitorar suas máquinas.

Esses sensores detectam uma variação anormal na temperatura de um motor crítico.

O sistema CMMS recebe essa informação e automaticamente agenda uma verificação urgente, notificando a equipe de manutenção.

Com base nos dados históricos, a equipe sabe que esse problema, se não tratado, pode levar a uma falha grave.

Eles intervêm imediatamente, substituem a peça defeituosa e evitam uma parada não planejada.

Benefícios da Integração

A integração do 5W2H com tecnologias modernas traz inúmeros benefícios.

Ela aumenta a precisão e a eficiência das tarefas de manutenção, reduz o tempo de inatividade dos equipamentos e melhora a alocação de recursos.

Além disso, facilita a comunicação e a colaboração entre diferentes departamentos, alinhando os objetivos de manutenção com os da empresa como um todo.

Conclusão

Combinar o 5W2H com ferramentas tecnológicas avançadas é uma estratégia vencedora.

Ela não só organiza e estrutura melhor as tarefas de manutenção, mas também proporciona insights valiosos e melhora a eficácia operacional.

Adotar essa abordagem pode transformar a maneira como você gerencia seus ativos, levando a resultados superiores e a uma operação mais sustentável.

Conclusão

Aplicar a metodologia 5W2H na manutenção de ativos pode ser um verdadeiro divisor de águas para sua empresa.

Ela traz clareza, organização e eficiência a um processo que, muitas vezes, pode ser caótico e imprevisível.

Ao seguir as sete perguntas fundamentais – O quê, Por quê, Onde, Quando, Quem, Como e Quanto custa – você garante que todos os aspectos da manutenção são considerados e bem planejados.

Além disso, os benefícios são claros.

Você verá um aumento na produtividade da equipe, uma redução significativa nos custos e uma melhor prevenção de falhas.

A metodologia 5W2H não só ajuda a organizar as tarefas, mas também promove uma cultura de melhoria contínua dentro da sua organização.

Quando integrada com tecnologias modernas como softwares de gerenciamento de manutenção (CMMS), IoT e sistemas ERP, a eficácia do 5W2H é amplificada.

Essas ferramentas proporcionam dados em tempo real, automação de tarefas e análise detalhada, facilitando ainda mais a implementação dessa metodologia.

Com isso, você pode tomar decisões mais informadas, responder rapidamente a problemas e otimizar seus processos de manutenção.

Agora que você entende como o 5W2H funciona e os benefícios que ele pode trazer, está na hora de colocá-lo em prática.

Adapte a metodologia às necessidades específicas da sua operação e veja como ela pode transformar sua gestão de ativos.

Para começar a ver os resultados, experimente o Keepfy gratuitamente por 7 dias.

Veja como essa ferramenta pode facilitar a implementação do 5W2H e levar a sua manutenção de ativos para o próximo nível.

Clique aqui para iniciar seu teste grátis e dê o primeiro passo rumo a uma operação mais eficiente e produtiva.

Downtime, MTBF e MTTR: o que significam e como se relacionam

Como um CMMS reduz downtime e aumenta a eficiência da manutenção

Como calcular o custo do downtime na indústria