Reduzir o downtime é uma das prioridades de qualquer operação industrial e, na prática, isso só é possível quando a manutenção tem processos organizados, informações centralizadas e decisões guiadas por dados. É exatamente esse papel que um CMMS (software de gestão da manutenção) desempenha no dia a dia das equipes: automatiza tarefas, traz visibilidade sobre ativos e ordens de serviço e permite acompanhar o desempenho dos equipamentos em tempo real.

Ao adotar um CMMS, a empresa ganha mais controle, reduz falhas inesperadas e consegue agir de forma preventiva e preditiva, evitando paradas que impactam a produção e os custos operacionais. Neste artigo, você vai entender o que é um CMMS, como ele contribui diretamente para reduzir o downtime e quais benefícios práticos ele traz para a rotina da manutenção.

O que é um CMMS

O CMMS (Computerized Maintenance Management System) é um software desenvolvido para organizar e automatizar todas as rotinas de manutenção de uma empresa. Ele funciona como um sistema central onde ficam registradas as ordens de serviço, os equipamentos, o histórico de intervenções, os planos preventivos e os principais indicadores da operação.

Em vez de depender de planilhas, anotações espalhadas ou processos manuais, o CMMS reúne tudo em um só lugar. Isso permite padronizar tarefas, melhorar o controle sobre ativos e facilitar a comunicação entre os técnicos, supervisores e gestores. Além disso, o sistema ajuda a transformar dados operacionais em informações úteis para decisões rápidas e assertivas, especialmente quando o objetivo é reduzir paradas e aumentar a eficiência.

Com essa base organizada, a manutenção deixa de atuar apenas de forma corretiva e passa a ter uma atuação mais estratégica, preventiva e previsível.

Como o CMMS ajuda a reduzir downtime

O grande diferencial de um CMMS está na capacidade de dar visibilidade e controle sobre tudo o que acontece na manutenção. Quando processos passam a ser automatizados e padronizados, as falhas se tornam mais previsíveis, os atrasos diminuem e os imprevistos deixam de ser tão frequentes. Isso impacta diretamente o downtime, tanto o planejado quanto o não planejado.

A seguir, você verá como cada funcionalidade do CMMS contribui para diminuir as paradas e tornar a rotina mais eficiente.

Centralização das ordens de serviço

Com um CMMS, todas as ordens de serviço ficam registradas em um único sistema, com prioridade, responsável, prazo, materiais envolvidos e histórico atualizado. Isso elimina retrabalhos, reduz falhas de comunicação e evita que atividades importantes fiquem perdidas em planilhas ou mensagens.

Quando a equipe sabe exatamente o que deve ser feito e quando, o tempo de resposta aumenta e as intervenções são executadas com mais agilidade e reduzindo o impacto direto no downtime.

Controle de ativos e histórico

Cada equipamento passa a ter um histórico completo de manutenções realizadas, falhas ocorridas, peças trocadas, tempo médio de reparo (MTTR) e tempo médio entre falhas (MTBF). Esse nível de detalhamento ajuda a identificar padrões, prever problemas e tomar decisões fundamentadas.

Com maior controle sobre a saúde dos ativos, fica mais fácil agir antes que uma falha se torne crítica, diminuindo paradas inesperadas.

Planejamento preventivo automatizado

Um dos maiores ganhos do CMMS é automatizar o planejamento da manutenção preventiva. O sistema gera alertas, agenda intervenções e organiza tarefas com base em periodicidade, horas de uso, quilômetros rodados ou qualquer outro gatilho relevante.

Isso evita atrasos na execução das preventivas que é um dos motivos mais comuns de falhas corretivas e garante uma rotina mais previsível, contribuindo diretamente para a redução do downtime.

Indicadores e relatórios em tempo real

Acompanhando indicadores como disponibilidade, MTTR, MTBF, backlog e cumprimento de preventivas, a gestão consegue identificar gargalos rapidamente e agir antes que eles impactem a operação. Com relatórios atualizados, fica mais simples priorizar recursos, redistribuir tarefas e corrigir falhas de processo.

Quando as decisões passam a ser baseadas em dados, as chances de uma parada se estender ou se repetir diminuem consideravelmente.

Benefícios práticos para o time de manutenção

Além de reduzir downtime, o uso de um CMMS transforma a rotina da equipe de manutenção de forma prática e imediata. Processos ficam mais organizados, a comunicação melhora e o time passa a ter mais autonomia para executar as atividades com qualidade e previsibilidade. Na prática, isso significa menos urgências, menos retrabalhos e mais foco no que realmente importa.

A seguir, alguns dos benefícios mais percebidos pelas equipes após a adoção de um software de manutenção:

Mais agilidade no atendimento das ordens de serviço

Com ordens de serviço centralizadas e automáticas, o time sabe exatamente o que precisa ser feito, quais recursos são necessários e qual a prioridade de cada tarefa. Isso evita deslocamentos desnecessários, atividades duplicadas e falhas de comunicação.

Redução de retrabalhos

O histórico organizado e o registro padronizado das intervenções evitam erros comuns, como repetir diagnósticos, trocar peças desnecessárias ou deixar etapas importantes de fora. A manutenção se torna mais assertiva e consistente.

Melhor distribuição da carga de trabalho

Gestores conseguem visualizar a agenda do mantenedor, identificar gargalos e equilibrar as atividades conforme a demanda. Isso melhora a eficiência e reduz a sobrecarga em momentos críticos.

Menos dependência de planilhas e processos manuais

Um CMMS elimina controles paralelos, planilhas desatualizadas e informações desconectadas. Assim, o time ganha tempo para se dedicar ao que realmente traz resultado: manter os ativos funcionando bem.

Decisões mais rápidas e embasadas

Com indicadores atualizados, fica mais fácil identificar falhas recorrentes, máquinas que precisam de atenção e processos que devem ser ajustados. Isso reduz incertezas e aumenta a capacidade de resposta.

Como medir a redução de downtime após o uso do CMMS

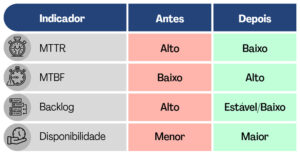

A adoção de um CMMS traz mais controle e previsibilidade, mas para entender o real impacto na operação é essencial acompanhar indicadores antes e depois da implementação. Medir essa redução permite comprovar resultados, justificar investimentos e direcionar melhorias contínuas.

A seguir, estão as principais formas de avaliar o quanto o downtime diminuiu com o uso do sistema.

Comparar métricas de MTTR e MTBF

- MTTR (Mean Time to Repair) mostra quanto tempo, em média, a equipe leva para corrigir uma falha.

Com um CMMS, é comum observar queda desse número, já que as ordens são mais ágeis, os históricos estão centralizados e as informações chegam completas. - MTBF (Mean Time Between Failures) indica o intervalo médio entre falhas.

Quando a manutenção preventiva está bem planejada e automatizada, esse intervalo tende a aumentar, ou seja, as máquinas ficam mais tempo disponíveis.

Comparar essas métricas antes e depois da automatização é um dos métodos mais claros para medir a melhora.

Acompanhar a disponibilidade dos ativos

A disponibilidade geral dos equipamentos mostra se as máquinas estão mais tempo operando do que paradas.

Com o CMMS organizando preventivas e facilitando diagnósticos, a tendência é que esse indicador suba.

Avaliar o backlog de manutenção

Após a adoção do sistema, o backlog (atividades pendentes) costuma se estabilizar ou até reduzir, já que as ordens ficam mais organizadas e a equipe consegue atuar de forma mais planejada.

Um backlog mais controlado é reflexo direto da diminuição das urgências e das falhas corretivas inesperadas.

Medir o cumprimento das preventivas

A taxa de preventivas realizadas no prazo geralmente aumenta quando o CMMS automatiza alertas e agendas.

Com preventivas bem executadas, as chances de paradas inesperadas diminuem, impactando diretamente o downtime.

Comparar o número de falhas corretivas

Outro indicador importante é a queda no volume de corretivas ao longo do tempo.

Quanto mais preventivas e previsibilidade, menos falhas inesperadas ocorrem.

Exemplo real: antes e depois da automação

Para ilustrar como um CMMS impacta diretamente a redução de downtime, vamos a um cenário prático que representa a rotina de muitas indústrias.

Antes da automação

Em uma operação sem CMMS, é comum que a manutenção trabalhe de forma reativa. Ordens de serviço chegam por mensagens, ligações ou anotações soltas. Equipamentos param inesperadamente e o time corre contra o tempo para entender o que aconteceu, localizar informações do histórico e encontrar materiais disponíveis.

Nesse cenário, problemas comuns aparecem:

- Falhas repetitivas por falta de histórico consolidado

- Preventivas atrasadas

- Dificuldade em priorizar atividades

- Retrabalhos e diagnósticos demorados

- Baixa disponibilidade dos ativos

- Tempo de resposta maior em paradas emergenciais

O resultado é um downtime alto, custos mais elevados e uma rotina cheia de urgências.

Depois da automação com CMMS

Com a adoção de um CMMS, todo o processo se torna mais estruturado e previsível:

- Ordens de serviço são registradas, priorizadas e acompanhadas em tempo real

- Preventivas são geradas automaticamente e executadas no prazo

- Cada ativo possui histórico completo e acessível

- Técnicos chegam ao equipamento sabendo o que deve ser feito e quais materiais usar

- Indicadores mostram rapidamente gargalos e pontos críticos

- A comunicação entre equipes é centralizada e transparente

Na prática, isso se traduz em:

Esse “antes e depois” evidência como a automação muda o ritmo da manutenção e impacta diretamente os resultados do negócio.

Como escolher o melhor CMMS para sua empresa

Selecionar um CMMS vai muito além de comparar funcionalidades. A ferramenta ideal precisa ser simples de usar, adaptada à realidade da sua operação e capaz de gerar resultados rapidamente. Para garantir uma escolha eficiente, é importante observar alguns critérios essenciais.

Facilidade de uso e adoção pela equipe

Um dos fatores que mais definem o sucesso de um CMMS é a adesão do time.

Busque uma solução com interface intuitiva, navegação clara e recursos que não exijam treinamentos complexos. Quanto mais fácil for usar, mais rápido a empresa começa a colher os benefícios.

Funcionalidades essenciais para reduzir downtime

Avalie se o sistema oferece:

- Automação de preventivas

- Controle de ativos e histórico

- Gestão de ordens de serviço

- Indicadores e relatórios de desempenho

- Acompanhamento em tempo real

Essas são as bases que ajudam diretamente a diminuir falhas, agilizar atendimentos e aumentar a disponibilidade das máquinas.

Flexibilidade e possibilidade de crescimento

A empresa pode mudar e a operação também. Por isso, procure um CMMS que permita evoluir junto com o negócio: adicionar usuários, ampliar processos ou integrar novos setores. A escalabilidade evita trocas futuras e garante continuidade.

Suporte e acompanhamento próximo

Para que a implementação seja simples e efetiva, o suporte da empresa fornecedora faz muita diferença. Atendimento acessível, ágil e especializado permite que dúvidas sejam resolvidas rapidamente e que o sistema funcione sempre da melhor forma.

Acesso mobile

Equipes de campo ou de chão de fábrica precisam registrar atividades de forma rápida.

Um CMMS com aplicativo móvel facilita abrir, atualizar e finalizar ordens de serviço diretamente no local da intervenção, aumentando agilidade e reduzindo erros.

Custo-benefício e tempo de retorno

Mais do que o preço, avalie o retorno que o sistema oferece.

Um CMMS eficiente reduz downtime, melhora a produtividade e diminui custos com corretivas, fatores que tendem a compensar o investimento rapidamente.

Conclusão

Reduzir downtime não depende apenas de agir rápido quando uma máquina para, mas depende principalmente de ter processos organizados, informações acessíveis e decisões baseadas em dados. É isso que um CMMS proporciona. Ao centralizar ordens de serviço, automatizar preventivas, registrar históricos e acompanhar indicadores em tempo real, o sistema transforma a manutenção em uma área mais estratégica, previsível e eficiente.

Com a automação, a equipe ganha agilidade, os ativos funcionam melhor e a empresa reduz custos operacionais, evitando paradas que afetam diretamente a produção.

Se a sua indústria busca mais produtividade e menos falhas inesperadas, adotar um CMMS é um passo essencial para alcançar esse resultado.

O Keepfy é um CMMS completo e fácil de usar, desenvolvido para dar mais controle e eficiência à sua manutenção.

Entre em contato com nosso time para conhecer mais sobre nossa solução

Software de manutenção: como escolher a ferramenta ideal?

Gestão em manutenção: como estruturar processos que reduzem custos

Downtime, MTBF e MTTR: o que significam e como se relacionam