Toda parada de máquina tem um preço e ele costuma ser mais alto do que parece. Em muitas indústrias, o downtime é percebido apenas como “tempo perdido”, mas na prática ele representa impactos diretos no faturamento, aumento de custos operacionais e atrasos que se acumulam ao longo da produção. Entender como calcular esse prejuízo é essencial para justificar investimentos, priorizar ações de manutenção e tomar decisões baseadas em dados.

Neste artigo, você vai aprender o que realmente está por trás do custo do downtime, quais fatores considerar no cálculo, qual fórmula utilizar e como aplicar tudo isso em um exemplo prático. Assim, sua empresa poderá enxergar o impacto financeiro das paradas com clareza e agir de forma mais estratégica para reduzi-las.

O que é downtime e por que medir seu custo

Em termos simples, downtime é o período em que um equipamento, máquina ou linha de produção deixa de operar. Ele pode ocorrer de várias formas: por falhas mecânicas, elétrica, erros operacionais, ajustes inesperados, setups emergenciais, falta de insumos ou até por má programação da manutenção.

Independente da causa, cada minuto parado gera consequências imediatas e secundárias. Quando um ativo crítico falha, toda a cadeia produtiva ao redor sente o impacto: operadores ficam parados, ordens são atrasadas, entregas são prejudicadas e a empresa precisa alocar recursos extras para recuperar o tempo perdido.

Por isso, medir o custo do downtime é importante porque permite:

- compreender o impacto financeiro real das interrupções;

- identificar os equipamentos mais críticos;

- priorizar investimentos em manutenção, automação e reposição;

- embasar decisões com dados concretos;

- reduzir desperdícios e falhas repetitivas.

Quando a empresa não mensura esse impacto, subestima o prejuízo, toma decisões reativas e dificilmente consegue evoluir para um modelo de manutenção mais estratégico.

Quais custos considerar no cálculo

O custo do downtime não se resume à produção parada. É necessário analisar todos os efeitos diretos e indiretos que uma falha gera na operação.

Custos diretos

São percebidos na hora e, além disso, podem ser facilmente medidos. Incluem:

- perda de produção ou de faturamento por hora parada;

- horas de operadores e técnicos improdutivos;

- horas extras para recuperar atrasos;

- custo de peças, componentes e materiais utilizados no reparo;

- despesas da manutenção corretiva, como deslocamento da equipe e ferramentas.

- custos de frete expresso quando a parada é emergencial.

Esses elementos compõem a base do cálculo financeiro e geralmente são o primeiro ponto avaliado pelas empresas.

Custos indiretos

No entanto, sem sempre aparecem no mesmo dia da parada, mas têm impacto significativo nos resultados. Englobam:

- atrasos em entregas e multas contratuais;

- impactos no planejamento geral da produção;

- queda de qualidade, geração de desperdício e retrabalho;

- gargalos que afetam outras máquinas ou setores;

- desgaste antecipado de componentes devido a reinicializações abruptas;

- custos administrativos adicionais para reorganização da demanda;

- efeitos na reputação perante clientes.

Muitas empresas ignoram esses custos, mas eles podem representar uma parcela relevante do prejuízo total.

Fórmula para calcular o custo do downtime

Antes de apresentar a fórmula prática, é fundamental entender o fundamento por trás do cálculo. Segundo boas práticas da engenharia de manutenção e referências amplamente utilizadas no mercado, o custo do downtime é composto por três camadas:

Modelo conceitual:

| Custo total do downtime = Custos diretos + Custos indiretos + Custos intangíveis (quando aplicável) |

De modo geral, esse modelo conceitual é o mais aceito por especialistas em RCM, PCM, TPM e confiabilidade.

No entanto, por ser difícil medir todos os elementos separadamente, utiliza-se uma fórmula prática que atende a maior parte das operações.

Fórmula prática utilizada pelas indústrias:

| Custo do downtime = (Perda de produção por hora + Mão de obra parada + Custos de manutenção) × Tempo de parada |

E para refinar o cálculo:

| Custo total do downtime = Custo direto + (Custo direto × Percentual de custos indiretos) |

O percentual de custos indiretos costuma variar entre 20% e 40%, dependendo da criticidade do ativo e da estrutura produtiva.

Essa abordagem é útil porque permite comparar máquinas, identificar as que geram mais prejuízo e priorizar ações de manutenção.

Exemplo prático

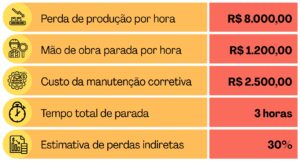

Para ilustrar, considere o cenário a seguir: uma indústria que registrou uma parada não planejada em um equipamento crítico. Após análise, foram levantados os seguintes valores:

- Cálculo dos custos diretos

Somamos a produção perdida e o custo da mão de obra parada:

| Custo direto por hora = R$ 8.000 + R$ 1.200 = R$ 9.200 |

Multiplicamos pelo tempo parado e somamos a manutenção:

| Custo direto total = (R$ 9.200 × 3) + R$ 2.500 = R$ 30.100 |

- Cálculo dos custos indiretos

| Custo indireto = 30% de R$ 30.100 = R$ 9.030 |

- Resultado final

| Custo total do downtime = R$ 30.100 + R$ 9.030 = R$ 39.130 |

Ou seja, uma única parada de 3 horas gerou um prejuízo de aproximadamente R$ 39 mil.

Em outras palavras, isso significa algo em torno de R$ 13 mil por hora de máquina parada, considerando todo o impacto financeiro envolvido.

Esse tipo de cálculo ajuda a mostrar, de forma concreta, o tamanho das perdas por parada industrial e reforça a importância de planejar melhor as manutenções e reduzir o downtime.

Como reduzir os custos de parada

Depois de identificar o impacto financeiro do downtime, o próximo passo é atuar de forma estratégica para reduzir as ocorrências e, principalmente, evitar que elas aconteçam de maneira inesperada. A redução do custo das paradas está diretamente ligada à eficiência da manutenção, ao planejamento e ao uso de ferramentas que garantem mais previsibilidade na operação.

A seguir, conheça duas ações fundamentais para diminuir o downtime e seus prejuízos.

Melhoria na programação de manutenção

Por outro lado, uma programação de manutenção bem estruturada é uma das formas mais eficazes de evitar paradas inesperadas. Quando a empresa atua apenas de maneira corretiva, as falhas tendem a ser mais graves, ocorrer sem aviso e gerar custos muito mais altos.

Boas práticas incluem:

- Criar planos de manutenção preventiva alinhados à criticidade de cada máquina.

- Analisar históricos de falhas, identificando padrões e causas recorrentes.

- Estabelecer cronogramas realistas, que considerem tempo de execução, peças necessárias e recursos disponíveis.

- Monitorar indicadores como MTBF (tempo médio entre falhas) e MTTR (tempo médio de reparo) para medir a evolução.

- Revisar rotinas periodicamente, garantindo que o planejamento acompanhe a realidade operacional.

Com uma programação consistente, a empresa reduz o número de emergências, diminui custos inesperados e aumenta a disponibilidade e vida útil dos equipamentos.

Uso de software de manutenção

O uso de um software especializado, como o Keepfy, potencializa ainda mais a redução de downtime ao trazer automação, controle e visibilidade sobre todo o processo de manutenção.

Nesse contexto, com o Keepfy, é possível:

- Planejar manutenções preventivas automaticamente, reduzindo esquecimentos e falhas por falta de programação.

- Registrar e acompanhar ordens de serviço em tempo real, com histórico completo de ações realizadas.

- Gerenciar materiais e custos de forma integrada, evitando surpresas durante a execução.

- Acompanhar indicadores essenciais, como tempo médio de parada (MTTR), tempo médio entre falhas (MTBF), custos por OS e desempenho de cada equipamento.

- Identificar equipamentos críticos que exigem maior atenção ou ajustes na rotina de inspeções.

- Centralizar informações da equipe de manutenção, facilitando comunicação e priorização de tarefas.

Ao transformar dados em informação acionável, o Keepfy ajuda a empresa a prever falhas, reduzir paradas não planejadas e justificar investimentos com base em números reais. O resultado é uma operação mais eficiente, com menos interrupções e custos significativamente menores.

Conclusão

Em resumo, calcular o custo do downtime é uma etapa essencial para entender quanto as paradas de máquina realmente impactam o desempenho financeiro da sua operação e na marca da sua empresa. Quando a empresa passa a olhar para esses números com profundidade, considerando custos diretos e indiretos, ganha clareza para justificar investimentos, priorizar ações e direcionar a manutenção de forma estratégica.

Com uma programação bem estruturada e o apoio de tecnologias que trazem previsibilidade, como o Keepfy, é possível reduzir significativamente o número de paradas não planejadas, evitar perdas e aumentar a eficiência produtiva.

Quer reduzir o custo das paradas? Descubra como o Keepfy ajuda a planejar e automatizar a manutenção.

Downtime, MTBF e MTTR: o que significam e como se relacionam

Como um CMMS reduz downtime e aumenta a eficiência da manutenção

Aumente a Eficiência na Manutenção de Ativos com o 5W2H