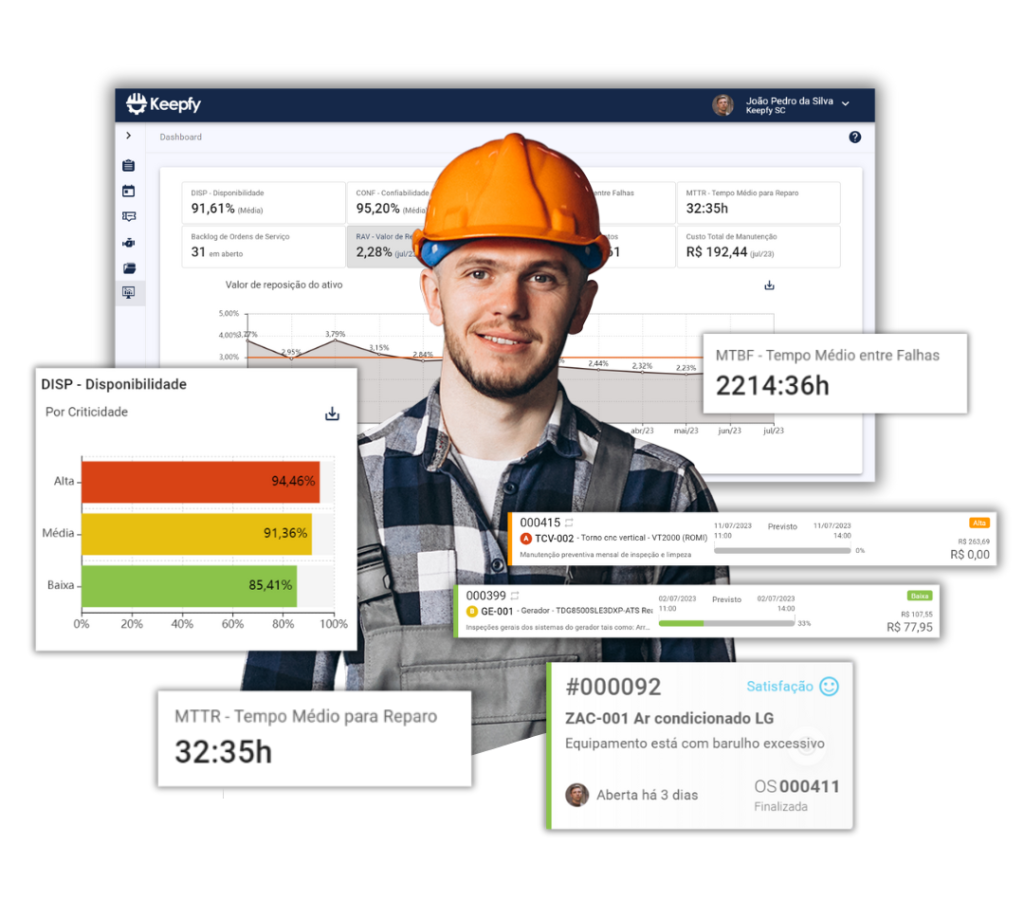

Simplifique a gestão de manutenção da sua empresa

Pare de sofrer com planilhas, blocos de ordem de serviço e softwares que só atrapalham sua rotina. Experimente o Keepfy no seu departamento hoje mesmo!

Conheça um pouco sobre o nosso software para gestão de manutenção

Aperte o play e assista ao vídeo abaixo.

Veja como empresas de diversos segmentos podem se beneficiar do Keepfy

Agro

Os seus equipamentos prontos para aproveitar a janela de plantio

Logística

A sua frota menos ociosa, mais segura, mais durável e com melhor rendimento

Manufatura

Elimine as paradas não planejadas e aumente sua produção

Distribuição

Os seus equipamentos com alta confiabilidade para sua operação não ter surpresas desagradáveis

Varejo

Cuide de suas instalações prediais para proporcionar uma ótima experiência aos clientes

Prestadores de Serviços

Gerencie suas ordens de serviços de um jeito simples e mantenha a satisfação dos clientes alta

Educacional

Cuide de suas instalações prediais para proporcionar um excelente ambiente de aprendizagem

Hospitalidade

Cuide de suas instalações prediais para proporcionar um ambiente agradável e aconchegante

Construção

Os seus equipamentos disponíveis e confiáveis para uso em suas obras

Saúde

Cuide de seus equipamentos e instalações prediais para atender melhor os seus pacientes

Jurídico

Cuide de suas instalações prediais para proporcionar um excelente ambiente em seu escritório

Financial Services

Cuide de suas instalações prediais para proporcionar um excelente ambiente em seu escritório

Não encontrou o seu segmento? Converse com a gente e veja como nós podemos te ajudar também

Conquiste os benefícios que a sua empresa precisa para se manter produtiva e eficiente

Redução de paradas não programadas

Ampliação da disponibilidade dos equipamentos

Efetivo controle da mão de obra

Redução dos custos com manutenções

Aumento na confiabilidade das informações

Melhor projeção entre passado, presente e futuro

Aumento da vida útil dos equipamentos

Transformação digital nos processos do setor

Mudança cultural no setor de manutenção

Veja alguns clientes que já escolheram o Keepfy

Veja o que eles estão falando sobre isso

Experimente grátis

Cadastre-se e comece a usar agora mesmo nosso software para gestão de manutenção. Você terá 14 dias para usar o Keepfy, com todas as funcionalidades liberadas.